碳计量系列8——钢铁生产行业案例

今天和大家分享第八部分:钢铁生产行业案例

1、计量规则

2、碳排放计算实例

3、碳排放实例结果分析

4、碳减排技术路径

5、钢铁行业格局新发展路径

钢铁生产行业作为中国经济社会发展第一大支柱产业,在我国经济发展各个时期起到至关重要的作用。近年随着国家高质量转型发展的需求以及“3060碳目标”的规划,把握钢铁生产行业发展新机遇,是“内促高质量发展、外树负责任形象”的主动抉择,将进一步促进能源结构转型。

1、计量规则

根据钢铁行业碳排放计算公式(E=E燃烧+E过程+E电和热-R固碳)可得,企业碳排放量等于化石燃料燃烧活动产生的CO2排放量+生产过程中产生的CO2+净购入电力和净购入热力产生的CO2排放量+企业固碳产品隐含的CO2排放量。其中,燃料燃烧活动产生的CO2排放量是企业核算和报告期内各种燃料燃烧产生的CO2排放量的加总。

2、碳排放计算实例

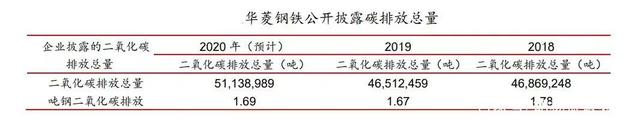

钢铁生产企业以华菱钢铁CSR报告等公开披露数据为例,计算华菱钢铁2020全年CO2排放量,如下表:

根据计算得出华菱钢铁2020年全年CO2排放量为6263.7319吨,企业公开披露的二氧化碳排放总量,如下表:

对于华菱钢铁2020年碳排放总量,对比基于公开披露数据采用钢铁生产企业指南结果与企业公开披露的碳排放总量:

1)在华菱钢铁的CO2排放量计算中,一是考虑目前国内钢铁冶炼技术现状中高炉比例占90%左右,且溶剂在吨钢炼制用料较少,计算中忽略E过程中溶剂、电极产生的排放;二是因国内大型钢铁企业固碳产品一般用于投入再冶炼而非出售,计算中忽略E固碳因素。

2)通过计算结果与企业公开披露值差异比对,主要数据差异原因:

一是本报告在E燃烧中三类煤气数据参照企业最新公布的2019年公开数据,随着企业本身碳减排进程,企业2020年实际煤气燃料排放数据应小于计算所参考的2019排放数据。

二是本报告在无烟煤、烟煤、焦炭消耗量数据采用的是企业公开披露2020年采购量,考虑到原材料采购日常备货需求,此三项真实消耗量应小于用于计算的采购量。

三是本报告计算采用的排放因子等计算参数按照钢铁生产企业指南标准,企业公开披露的CO2排放量采用发达国家排放因子等计算参数,因排放因子等参数对计算结果乘积放大效应很强,故计算结果与企业公开披露值差异在合理范围内。

基于以上三项误差因素分析,计算结果与企业公开披露排放量基本可对应。从计算过程可以看出钢铁生产企业主要二氧化碳排放量由煤、焦炭与煤气造成,下一步应从源头改善需要以实际供需进行适度生产、控制产出,并不断改良现有技术手段遏制新气体的增加。

3、碳排放实例结果分析

钢铁企业主要排放源来自燃料燃烧产生的二氧化碳,而现阶段主要以控制新增产能及新技术应用减少企业二氧化碳的产生,上述两种路径的应用对企业营收、能源结构性变化有着不同影响。

仍以华菱企业为例,假设通过减少产能控制二氧化碳的产生,设置3个不同场景,分别为30%/50%/70%的减碳量由减少产量实现,测算在2020年排放量下降15%/30%/50%时的营收情况,如下:

单纯通过减产控制碳排放,会直接影响企业营收,而测算进一步证明不能简单将“碳中和”与“快速压减钢铁供给”直接挂钩。

“碳中和”仍是延续供给侧改革后形成的“打破上游垄断格局、供给有序匹配需求、价格相对稳定”的政策思路,因此,降低二氧化碳排放并非单纯依靠限制钢铁产品供给,更多是在满足行业供需大格局稳定背景下,通过发展其它新能源方式或新技术替代以降低产业排放量或钢铁需求。

4、碳减排技术路径

国内制造业创新发展、技术进步手段以发达国家标准,是摆脱产能盲目性扩张、生产资料合理应用的有效手段,随着“3060”政策的要求,围绕钢铁行业的新技术研发迫在眉睫,具体如下:

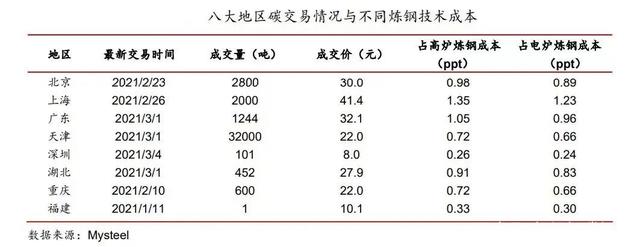

(1)电炉技术取代传统高炉技术是目前最成熟、最经济的技术路径电炉技术(以下简称“电炉”)取代传统高炉技术(以下简称“高炉”)目前是最成熟、最经济的减碳技术路径,但电炉比例上限受废钢原料限制。

当前钢铁行业已有成熟的低碳排放技术路线,即短流程电弧炉炼钢,电炉钢的核心原理是利用电炉将废钢融化后重新冶炼为钢材。2019年高炉吨钢释放二氧化碳为1.68吨,电炉吨钢释放二氧化碳仅为0.39吨,约为高炉的23.2%,故此技术将成为行业走向绿色制造的必经之路。

国内2019年电炉钢产量约占总产量的10%,而欧、美等国家占比达到60%左右,由此可见,国内电炉钢比例仍存在较大的提升空间。随着废钢资源的逐渐丰富,到2030年国内电炉钢产量占比有望增长至30%;2060年,该比例将扩大至60%,逐渐接近欧美国家当前的水平。

此外,“高炉转电炉”也有助于国内逐渐降低对进口焦煤、铁矿石的依赖,对中国重要工业行业原料保供安全具备重大意义。

国内当前炼钢原料对外依赖程度较高,主要体现为:

①焦煤:25%从澳大利亚进口。

②铁矿石:进口依赖度80%+,其中约64%从澳大利亚进口。

在废钢供需改善、环保经济效应显现、政策持续倾斜等利好电炉钢发展条件推动下,高炉转电炉的进程加快,我们预测到2030年、2060年,中国焦煤和铁矿石的需求量将分别下降60%,70%,基本摆脱对进口原料的依赖。

(2)高炉氢能冶金,能够大幅降低高炉吨钢铁碳排放,尚不具备大规模应用基础氢能冶金能有效减少二氧化碳排放,根据全球领先钢企氢冶金技术进展,最多可减少高炉80%以上的二氧化碳排放量,同时加快反应速度。

氢作为清洁能源,不仅能在交通领域广泛应用,还能够作为优秀的还原剂和高品质能源应用于钢铁行业。氢冶金就是氢代替传统的化石燃料,不仅能增加反应速度,还可以减少二氧化碳的排放量,世界各国从清洁能源替代性角度出发,正对氢能冶金方面积极探索。

例如:德国钢铁生产商蒂森克虏伯正式启动氢能冶金项目,为全球范围内钢铁公司第一次在炼钢工艺中使用氢能代替煤炭,欧洲开展H2FUTURE项目,旨在通过可再生能源发电产生绿氢。

另一方面,氢能冶金技术目前仍缺乏大规模商用条件,氢能冶金技术的发展面对的难题主要在于两点:

一是氢冶金炉温较高,温度难以控制,对冶炼技术要求更高,相对难以推广。

二是氢难以完全替代焦炭与铁矿石进行反应且成本昂贵,较碳捕捉可能不具备优势。

根据奥钢联(奥地利钢铁企业,为全国最大废气排放者,二氧化碳排放占行业的10%)数据,其氢能开发项目处于试点当中,具体实现氢能制钢至少要等到2035年以后。

5、钢铁行业格局新发展路径

(1)碳中和背景下,电炉技术有望快速发展电弧炉有望加速发展,或不再是行业“边缘供给”。

碳中和背景下,电弧炉有望迎来加速发展的机遇。

一方面是短流程电弧炉炼钢技术是目前最成熟、经济的碳减排技术路径。2019年高炉吨钢释放二氧化碳约为高炉的23.2%,减排效果卓越,是钢铁行业实现碳中和的必经之路。

另一方面是高炉环保成本的持续攀升或使电炉不再是行业“边缘供给”,高炉产能有望向电炉加速转化。

碳中和背景下,引导机制的引入将使长流程钢企的环保成本提升,而电炉的主要原料废钢的价格有望随着废钢资源的丰富逐渐下行,长短流程钢企成本曲线所处的位置将发生扭转,电炉产能有望成为具备成本优势的钢铁供给,加速提升长流程钢企转型电弧炉炼钢的趋势。

目前2019年我国电炉钢产量约占总产量的10%,而海外欧、美等发达国家占比达到40%以上,为了着手于降低整体碳排放量,在“碳中和”背景下我国电弧炉将迎来加速发展的机遇。

(2)钢铁行业优胜劣汰、集中度提升的趋势有望加速优胜劣汰,未来钢铁行业加速走向集中,龙头钢企强者恒强。

目前中国七大碳市场平均吨碳价格超过24元,对于成本曲线较高的钢企而言是难以忽视的负担,且随着更多行业逐渐被纳入碳交易市场,碳交易价格将面临再平衡。

一方面未来节能减排能力差、效率低下的钢厂可能面临高昂环保成本及产量极大约束的双重打击,且难以通过大额的资本开支升级环保设备,或将逐渐退出市场。另一方面实力雄厚的龙头钢企则凭借自身成本及绿色制造优势不断扩张市场份额,持续提升自身行业定价权及上下游议价权,盈利能力将进一步提升。

展望国内钢企发展路线,将呈现非线性(凸性)发展态势。

首先,年初发改委与工信部在部署2021年工作时,要求将“坚决压缩粗钢产量,确保粗钢产量同比下降”列为2021年能源工作首要目标,导致市场对相关行业供给侧或快压减的担忧。在环保督察趋严背景下,重要的钢铁生产基地唐山更是提出了严格的限产计划,这一系列现象短期内助推了钢铁价格上涨。

其次,钢铁等高排放行业在政策要求下或以减产或技术革新等方式控制产能排放。

具体看,减产将在一定时期对企业营收造成影响,而引入新技术设备则会增加企业生产成本,压缩利润空间。因此,第一阶段后企业营收会呈现阶段性下阶趋势。

长期来看,钢铁产业结构的调整和升级,将完成传统模式向现代模式转变。龙头企业更是可通过兼并重组方式,提高产业集中度,通过建立统一生产机制,降低生产成本,提高核心竞争力。未来行业头部聚拢效应将更加明显,企业估值也随着生产格局的改善及能源结构调整进一步提高,长期视角持续关注头部钢铁企业,在政策大背景逻辑下伴随企业发展挖掘投资新机遇。